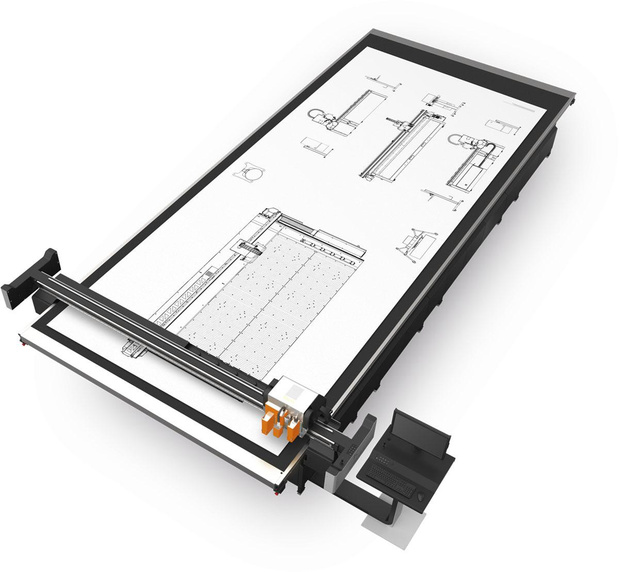

Kongsberg lance une table de découpe C68 Exact

La nouvelle machine d'ébauche et de découpe Kongsberg C68 Exact a été conçue pour des secteurs exigeant la plus grande précision, tels que l'aéronautique. "Construite pour des secteurs où les attentes en matière de précision sont très élevées, la Kongsberg C68 Exact établit une nouvelle norme en matière de prévision", déclare Stuart Fox, PDG et président de Kongsberg PCS. Avec cette machine, Kongsberg vise à se développer au-delà de l'industrie de l'impression et de l'emballage. "Nous avons développé un tout nouveau processus de fabrication pour garantir les valeurs de précision et de répétabilité les plus élevées afin de répondre aux exigences aéronautiques les plus strictes", explique Stuart Fox. "Pendant le processus de test d'acceptation à l'usine, chaque machine Kongsberg C68 Exact est systématiquement mesurée à l'aide d'un interféromètre laser pour s'assurer qu'elle fournit la précision requise". La Kongsberg C68 Exact est capable de couper des matériaux à base de papier, des plastiques ou d'autres matériaux flexibles, avec une surface de 3210 x 6400 mm.

...

La nouvelle machine d'ébauche et de découpe Kongsberg C68 Exact a été conçue pour des secteurs exigeant la plus grande précision, tels que l'aéronautique. "Construite pour des secteurs où les attentes en matière de précision sont très élevées, la Kongsberg C68 Exact établit une nouvelle norme en matière de prévision", déclare Stuart Fox, PDG et président de Kongsberg PCS. Avec cette machine, Kongsberg vise à se développer au-delà de l'industrie de l'impression et de l'emballage. "Nous avons développé un tout nouveau processus de fabrication pour garantir les valeurs de précision et de répétabilité les plus élevées afin de répondre aux exigences aéronautiques les plus strictes", explique Stuart Fox. "Pendant le processus de test d'acceptation à l'usine, chaque machine Kongsberg C68 Exact est systématiquement mesurée à l'aide d'un interféromètre laser pour s'assurer qu'elle fournit la précision requise". La Kongsberg C68 Exact est capable de couper des matériaux à base de papier, des plastiques ou d'autres matériaux flexibles, avec une surface de 3210 x 6400 mm. Durst Group présente la P5 350 HS PACK, une solution hautement automatisée pour l'impression numérique d'emballages et de présentoirs en carton ondulé. La P5 PACK sera disponible au troisième trimestre de 2024. La P5 350 HS PACK cumule la polyvalence avérée d'un système d'impression hybride P5 et la capacité d'imprimer sur une large gamme de matériaux utilisés dans les marchés de la PLV et du commerce de détail. La P5 PACK est équipée, dit Durst, de toutes les fonctions qui permettent une impression efficace des plaques de carton ondulé. Un système innovant de guidage du matériau et de rouleaux presseurs contribue à simplifier la production. Des butées latérales automatisées évitent les collisions entre le carton ondulé et les têtes d'impression. Le réglage automatique en hauteur et largeur par simple sélection du canal correspondant dans le logiciel accélère les mises en route. "En outre, un puissant système d'aspiration augmente la force de maintien sur la bande d'impression jusqu'à 40% par rapport aux systèmes conventionnels. Ce qui veut dire que même les cartons ondulés lourds et déformés peuvent être aplanis proprement pour l'impression", explique le constructeur. La P5 PACK intègre la fonction Multitrack 6 pilotée par capteurs. Gérée par 6 files d'attente indépendantes, celle-ci permet d'imprimer parallèlement jusqu'à 6 feuilles de carton ondulé en mode de chargement manuel. omme tous les systèmes P5, la série P5 Pack peut être équipée des logiciels de Durst prenant en charge la gestion du flux de production, le ripping, la gestion des couleurs et l'analyse des données. Dans ce contexte, la P5 350 HS PACK peut se combiner avec l'Automat MT de Durst, une nouvelle solution qui permet d'exploiter quatre voies en parallèle en automatisant le chargement et l'empilage des plaques. La gestion multivoie de l'Automat MT opère en synergie avec la fonction Multitrack 6 de la P5 350 HS PACK. Les mouvements finement ajustés des éléments aspirants, combinés à une barre soufflante-brossante renforcée, permettent une séparation propre et rapide des supports, même dans le cas de panneaux synthétiques difficiles et de matériaux minces. Une production continue et stable est assurée par des volets pneumatiques qui empêchent les matériaux de glisser pendant le processus de chargement et de déchargement. L'ensemble du processus d'impression est surveillé en permanence par des caméras. Les tables de chargement et de sortie ont également été perfectionnées pour assurer un transport des plaques tout en souplesse. "Avec l'Automat MT, nous pouvons définir différents niveaux entre une automatisation 3/4 ou intégrale", dit Christian Harder, vice-président des ventes chez Durst Group. Pour la série P5 PACK, Durst introduit aussi un nouveau jeu d'encres adapté aux exigences de l'impression de présentoirs et d'emballages. L'encre LUVERA LED se caractérise par un faible dégagement d'odeur et une grande résistance à l'abrasion. Les encres LUVERA sont également conformes IKEA et IOT-Mat. Texo Trade Services (TTS), fabricant et distributeur de textiles pour l'impression numérique, de papier transfert de sublimation, de papier de protection pour feutre de calandre et d'accessoires de finition textile, annonce l'introduction d'un procédé de recyclage 100% circulaire pour le jonc des tissus, la bande flexible utilisée pour fixer les tissus dans les cadres textiles. En fonction des dimensions de la toile, le jonc peut représenter 15 à 80% du poids des déchets. Pour une toile de 3 m2, il s'agit de 35 à 44 pour cent, selon le type de toile. "Cela entraîne un impact important sur l'environnement, car il n'est pas recyclé", a déclaré TTS. Le processus de recyclage, élaboré en collaboration avec le fournisseur, commence par le retrait du jonc, qui est ensuite renvoyé à TTS. "Cela ouvre la voie à la production d'un nouveau jonc à partir de matériaux 100% recyclés", explique TTS. L'entreprise appelle ses clients à retirer les joncs usagés des tissus et à les retourner à TTS. La nouvelle solution a été présentée au salon InterTraffic à Amsterdam (du 16 au 19 avril). Le système d'impression TrafficJet est une plateforme d'impression numérique conçue pour imprimer des panneaux de signalisation routière et des marquages de véhicules sur du film réfléchissant. Depuis l'introduction de son premier système en 2013, Avery Dennison est à l'avant-garde de la numérisation du processus de fabrication des panneaux de signalisation. En 2020, la société a élargi son offre avec la TrafficJet Pro, une imprimante rapide pour la production à grande échelle qui utilise de l'encre UV, permettant un post-traitement immédiat sans temps de séchage de l'encre. Lors du salon Fespa à Amesterdam, EFKA, fabricant de cadres textiles en aluminium, a lancé une nouvelle boutique en ligne sur le thème de l'espace. La nouvelle plateforme, intégrée au site internet et accessible sur tous les appareils, offre des fonctionnalités utiles qui simplifient et accélèrent le processus de commande. Chaque cadre EFKA est unique et réalisé sur mesure. "L'ajout d'un configurateur pratique doté d'une fonction de conseil facilite la tâche des clients qui sont guidés étape par étape tout au long du processus de sélection", explique l'entreprise. "De cette façon, le bon cadre et les accessoires associés peuvent être commandés en tout confiance. De plus, une fonction de réapprovisionnement pratique permet de commander à nouveau des achats antérieurs en quelques clics seulement, ce qui permet de gagner un temps précieux." Le fabricant suisse d'imprimantes swissQprint voit une demande croissante d'effets haptiques dans l'impression. "Cela s'explique en partie par un changement dans l'industrie de la signalétique pour le retail, où les entreprises cherchent de nouvelles et innovantes façons d'attirer les clients et de créer des expériences uniques", indique le fabricant. La possibilité d'imiter des textures de surface, des nervures de bois et de la maçonnerie aux textures de cuir, signifie que les impressions qui en résultent ont à la fois un aspect et une sensation réalistes et offrent ainsi une expérience immersive. "Cette approche fascinante de la représentation visuelle est en train de changer la façon dont nous traitons les images", déclare swissQprint. Bien que le fabricant de l'imprimante propose l'impression en relief depuis plus d'une décennie, cette fonction a longtemps été secondaire, car les méthodes d'impression traditionnelles dominaient l'industrie. Ces dernières années, cependant, il y a eu une percée. "De plus en plus de clients demandent cette fonctionnalité dans le cadre de la configuration de leur imprimante", constate swissQprint. Une grande partie de ce changement a été provoquée par les marchés de l'art et de la reproduction. La première grande avancée de cette technologie a été la possibilité de reproduire une peinture à l'huile, avec ses textures uniques. Une fois que cela a été réalisé, la ques- tion était de savoir où se trouvaient les limites. L'une des raisons pour lesquelles l'industrie trouvait maintenant un défi à imprimer de tels effets était que le processus traditionnel d'impression traditionnel était souvent lent en raison du nombre de couches. Pour construire ces effets, il faut du temps et beaucoup de couches différentes, parfois jusqu'à 18. Si l'impression en relief devient une valeur sûre dans l'industrie, la vitesse est un facteur crucial. Surtout pour le braille. L'impression braille est un autre aspect important de ce que swissQprint peut faire avec les effets tactiles. Plusieurs facteurs jouent un rôle das la qualité du braille. La forme, la taille et la structure de chaque point braille doivent être extrêmement précises. L'adhérence correcte des points braille est également cruciale, car elle est directement liée aux propriétés du support et de l'encre. "Il s'agit d'un processus très minutieux et complexe, dans lequel la puissance de la lampe des différentes couches doit être constamment surveillée afin de garantir le durcissement correct de chaque couche", explique swissQprint. Les imprimantes du fabricant suisse offrent des fonctionnalités qui simplifient le processus. La technologie d'impression numérique a également considérablement réduit le temps nécessaire à la création d'effets haptiques. Auparavant, l'impression haptique d'un mètre carré prenait environ deux à trois heures. Le processus peut désormais être réalisé dans un délai commercialement viable avec un potentiel pour une grande variété d'applications. Selon swissQprint, l'impression tactile nécessite un haut degré de contrôle et de flexibilité. Les différents types d'encre, leur volume et leurs niveaux de durcissement peuvent varier en fonction du résultat souhaité. Un contrôle approprié des matériaux et de l'encre garantit que chaque impression haptique est cohérente et répond aux spécifications souhaitées.