L'impression fonctionnelle est-elle appelée à jouer un rôle significatif dans la prochaine révolution industrielle? D'après les experts et les observateurs en tout cas, elle recèle un fort potentiel, avec des applications dans tous les secteurs. Fons Put suit de près les évolutions de cette branche particulière de l'imprimerie pour le compte du VIGC. Sa contribution à ce numéro de Nouvelles Graphiques constitue une introduction à la technique.

L'impression comme technologie de production ultime

Une production graphique peut se décrire comme la capacité à appliquer des épaisseurs d'encre avec précision sur une grande diversité de supports. Nous en voyons le résultat au quotidien dans la débauche de couleurs des emballages, étiquettes, bâches imprimées, dépliants promotionnels, journaux et magazines. D'autres industries ont entre-temps découvert la puissance d'une fabrication additive: faible coût, utilisation efficace des matériaux et dimension durable. Les cartes électroniques (PCB) que nous retrouvons dans nos ordinateurs portables et nos smartphones en sont un bel exemple. Celles-ci sont traditionnellement fabriquées par gravure de conducteurs en cuivre sur une plaque d'époxy rigide. En remplaçant la gravure par une impression avec des encres conductrices sur des films souples, on en réduit sensiblement les coûts tout en évitant de polluer l'environnement avec les chimies résiduelles.

...

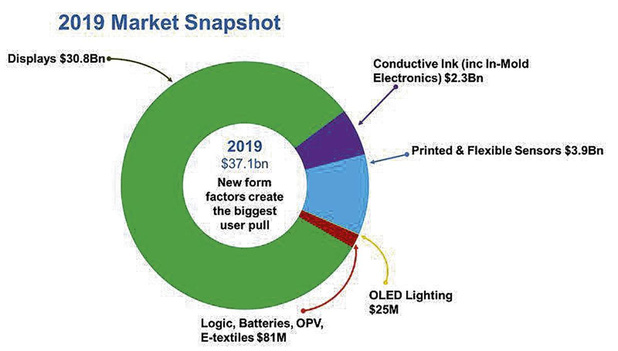

Une production graphique peut se décrire comme la capacité à appliquer des épaisseurs d'encre avec précision sur une grande diversité de supports. Nous en voyons le résultat au quotidien dans la débauche de couleurs des emballages, étiquettes, bâches imprimées, dépliants promotionnels, journaux et magazines. D'autres industries ont entre-temps découvert la puissance d'une fabrication additive: faible coût, utilisation efficace des matériaux et dimension durable. Les cartes électroniques (PCB) que nous retrouvons dans nos ordinateurs portables et nos smartphones en sont un bel exemple. Celles-ci sont traditionnellement fabriquées par gravure de conducteurs en cuivre sur une plaque d'époxy rigide. En remplaçant la gravure par une impression avec des encres conductrices sur des films souples, on en réduit sensiblement les coûts tout en évitant de polluer l'environnement avec les chimies résiduelles. Les prestataires graphiques avaient à l'époque investi dans les technologies de transition, notamment des scanners grand format destinés à numériser les films. Le secteur des PCB suit aujourd'hui une évolution comparable. Des imprimantes à jet d'encre sont utilisées pour imprimer directement sur la carte à graver, ce qui permet de faire l'impasse sur l'insoleuse. L'objectif à terme est de remplacer la gravure polluante par une impression directe à l'encre conductrice. L'impression directe avec des encres conductrices et fonctionnelles est particulièrement rentable. IDTechEx, la fédération de l'industrie de l'électronique imprimée, identifie les secteurs industriels les plus actifs: écrans OLED, électronique moulée, capteurs imprimés souples. Remplacer un conducteur cuivre gravé par son équivalent imprimé implique de relever plusieurs défis: la couche d'encre imprimée doit être assez épaisse pour assurer une conduction suffisante du courant électrique, sans coupure en nul point du circuit, sans oxydation, etc. Une encre additionnée de fines particules métalliques est capable de conduire un courant électrique. Plus les particules sont petites, meilleure est la conduction: les encres à nanoparticules (< 200 nm) sont meilleures conductrices, mais aussi plus chères que celles à paillettes micrométriques. Le type de métal détermine aussi les performances et le prix de revient: l'argent est plus onéreux que le cuivre ou l'aluminium, mais il est meilleur conducteur et ne risque pas de perdre ses propriétés conductrices par oxydation. Les encres à base d'argent sont standard et elles peuvent être formulées pour la sérigraphie, la flexo et le jet d'encre. Il existe par ailleurs des encres conductrices à base de polymères. AGFA est le dépositaire du brevet sur le PEDOT: PSS, un polymère transparent bon conducteur également disponible sous forme d'encre. Le choix d'un support approprié est tout aussi important que celui de l'encre. Il ne sert à rien de vouloir imprimer avec une encre à l'argent sur un papier non couché. La surface rugueuse du support provoquera des interruptions dans le circuit et donc un défaut de conductivité. Les supports employés pour une impression aux encres conductrices doivent être très lisses, avoir un comportement stable dans toutes les conditions de température et offrir une bonne résistance aux solvants. Des plastiques tels que le PET, le PEN et le polyester thermostabilisé (Melinex, Mylar) sont très utilisés. Des recherches sont malgré tout en cours en Europe sur des applications à base de papier et de carton. L'équipe "Paperonics" de l'Université d'Hasselt (dont le capteur infrarouge imprimé a fait dernièrement la une de la presse spécialisée) joue actuellement les pionniers en collaboration avec notamment IMEC et divers partenaires étrangers. Les défis inhérents à l'impression de dispositifs électroniques qui fonctionnent ne divergent pas outre mesure de ceux du procédé graphique: précision d'alignement, résolution suffisante pour reproduire de fines structures de lignes (multicouches), dépôt d'encre en suffisance pour assurer une bonne conductivité, séchage et durcissement de la couche d'encre humide dans le respect des tolérances du matériau. La sérigraphie est le procédé dominant utilisé pour l'impression avec des encres conductrices. Le procédé est simple et robuste et il garantit une couche d'épaisseur suffisante. En le combinant avec un fin écran métallique et une insolation au laser, il est même possible de sérigraphier des structures de lignes de l'ordre de 50 microns. L'hélio, la flexo et même l'offset sont aussi possibles, mais à côté de la sérigraphie, le procédé le plus employé pour l'électronique imprimée est le jet d'encre. La conductivité du conducteur imprimé peut être améliorée après coup par frittage de la couche d'encre. Le fait de chauffer celle-ci dans un four ou de la soumettre à un bombardement lumineux (frittage photonique) augmente la surface de contact des particules métalliques, ce qui accroît la conductivité. Les produits de l'impression fonctionnelle s'adressent à divers marchés. Le géant de la chimie Henkel propose, par exemple, une feuille chauffante imprimée: des conducteurs et des résistances thermiques sont sérigraphiés sur des films destinés notamment à la fabrication de sièges chauffants pour véhicules ou d'éléments de chauffage par le sol. Quelques fort beaux concepts sont sortis l'an dernier sur le marché de l'étiquette. Par exemple, les étiquettes lumineuses du fabricant allemand INURU, basées sur des OLED imprimées par jet d'encre et alimentées par une pile et un interrupteur souples intégrés. Coca-Cola a recouru à cette application pour une série spéciale Star Wars. La société polonaise Talkin' Things s'aventure de plus en plus souvent sur le marché de l'étiquette intelligente, notamment à travers une collaboration avec Verstraete IML (In-mould Labels). Sa réalisation la plus récente concerne des étiquettes NFC/RFID pour lesquelles une méthode plus économique d'application de la puce sur l'antenne imprimée été mise au point. Il n'en coûte désormais plus qu'environ 0,03 USD pour rendre un produit connecté. Ces étiquettes ouvrent la porte à des applications dans différents domaines: suivi logistique, authentification des produits, pointage automatique à la caisse et nouvelles formes d'expérience consommateur. Nous terminerons avec Quad Industries, entreprise flamande forte d'une longue tradition dans le développement d'interfaces homme-machine. Ce spécialiste de la sérigraphie aux encres conductrices a vu son partenariat avec Byteflies récompensé au dernier LOPEC. Leur capteur imprimé dédié à la surveillance des fonctions vitales est un exemple type de la manière dont la combinaison d'imprimé et de technologie peut générer une valeur ajoutée précieuse par les temps qui courent.